四探针测试:铜浆料的配方和工艺对电阻率的影响

铜浆料作为印刷电子中的关键材料,其电学性能直接决定了印刷电路的导电性与可靠性。然而,传统固化型铜浆料在添加粘合剂提升界面粘附性的同时,常伴随电阻率上升的问题。如何在保证粘附性的前提下优化电学性能,成为研究重点。本章基于Xfilm埃利四探针技术,系统分析配方组分与烧结工艺对铜浆料电阻率的影响,旨在为高性能铜浆料的开发提供实验依据。

Xfilm埃利四探针方阻仪

本研究采用四探针测试对印刷电路进行方块电阻(Rs)测量,并结合样品厚度计算电阻率(ρ = Rs × t)。测试过程中每个样品取5次测量的平均值,确保数据可靠性。浆料配方以8μm铜片为主要填料,辅以铜前驱体、酚醛树脂、乙基纤维素及正丁醇溶剂,通过丝网印刷于聚酰亚胺(PI)基底上,并在氮气保护下进行热处理。

铜片尺寸对电阻率的影响

/Xfilm

不同尺寸铜片对浆料电学性能的影响

研究比较了150 nm、3 μm和8 μm三种铜片对浆料电阻率的影响。结果表明,8 μm铜片作为填料的浆料电阻最低(0.21 Ω),较150 nm铜片(1.15 Ω)降低约9倍。其原因为大尺寸铜片在树脂固化收缩过程中接触面积更大,更易形成连续导电网络,符合渗流理论。

溶剂选型对电阻率的影响

/Xfilm

正丁醇、乙二醇、聚乙二醇和甘油四种溶剂中,仅正丁醇(沸点120℃)能在酚醛树脂固化温度(170℃)前完全挥发,所得印刷电路表面平整。其余溶剂因沸点过高,在固化过程中残留挥发,导致表面形成球状凸起,影响电路可靠性与电阻率稳定性。

粘合剂与铜前驱体的协同作用

/Xfilm

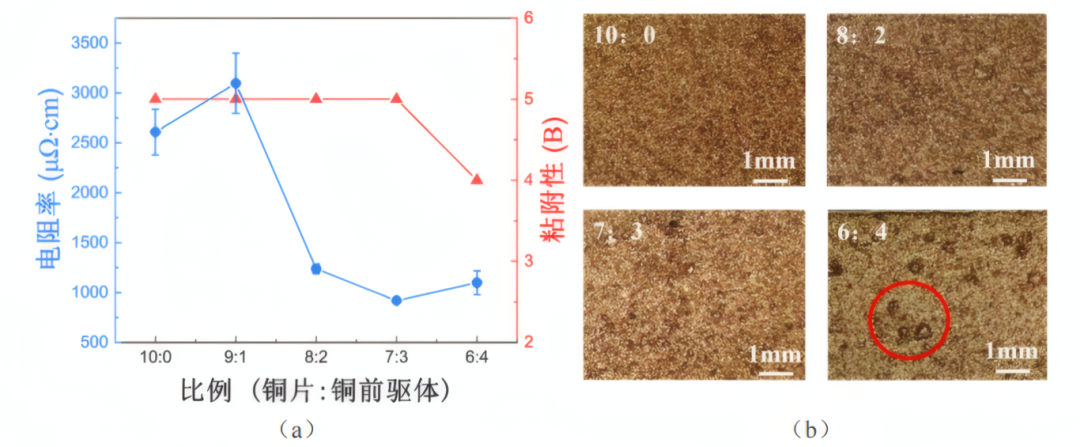

铜前驱体添加量对印刷电路的影响。(a)铜前驱体添加量对粘附性和电学性能的影响;(b)铜前驱体添加对表面形貌的影响

通过正交实验系统分析铜前驱体、酚醛树脂和乙基纤维素对电阻率的影响。极差分析显示,铜前驱体的极差(R = 879.96)远高于树脂(R = 124.23)和纤维素(R = 265.27),表明其对电阻率影响最为显著。显著性分析(P < 0.05)进一步证实铜前驱体为关键因素。

铜前驱体的添加可在树脂基体中原位分解生成50–300 nm铜纳米颗粒,填充铜片间的绝缘间隙,构建额外导电路径。当铜片与铜前驱体比例为7:3时,电阻率降至358 μΩ·cm,较未优化配方降低约50%。然而,过量添加铜前驱体会降低总金属含量,反而导致电阻率上升。

烧结工艺对电阻率的调控

/Xfilm

烧结温度与时间对铜浆料电阻率有显著影响。在140–220℃范围内,随着温度升高,电阻率逐步下降。200℃烧结5分钟即可使电阻率降至331 μΩ·cm,与180℃烧结80分钟的结果(346 μΩ·cm)相当,表明适当提高温度可大幅缩短工艺时间。

升温速率亦为重要参数。当速率低于10℃/min时,印刷电路表面平整;速率提高至15℃/min时,表面出现局部凸起;20℃/min时则形成大量凸起结构,严重劣化电阻率与机械性能。其原因为过快升温导致树脂提前固化,包裹未挥发溶剂,产生气孔与缺陷。

铜浆料性能影响

/Xfilm

优化后的铜浆料配方为:

8 μm铜片 : 铜前驱体 : 酚醛树脂 : 乙基纤维素 : 正丁醇 =38 : 17 : 4 : 12 : 29

最佳工艺参数为:

烧结温度:200℃

保温时间:5分钟

升温速率:10℃/min

气氛:氮气保护

在该条件下,铜浆料电阻率最低达331 μΩ·cm,粘附性为ASTM D3359 5B级,柔韧性良好,适用于精细电路印刷(最小线宽0.3 mm)。

综上,通过四探针测试技术分析表明,铜浆料的电阻率受配方与工艺多重因素影响。铜前驱体作为关键添加剂,能有效构建纳米导电通路,提升电学性能;合理选择溶剂与调控烧结参数则可保障电路形貌与可靠性。本研究提出的优化配方与工艺,在维持高粘附性的同时显著降低电阻率。

Xfilm埃利四探针方阻仪

/Xfilm

Xfilm埃利四探针方阻仪用于测量薄层电阻(方阻)或电阻率,可以对最大230mm 样品进行快速、自动的扫描, 获得样品不同位置的方阻/电阻率分布信息。

- 超高测量范围,测量1mΩ~100MΩ

- 高精密测量,动态重复性可达0.2%

- 全自动多点扫描,多种预设方案亦可自定义调节

- 快速材料表征,可自动执行校正因子计算

基于四探针法的Xfilm埃利四探针方阻仪,凭借智能化与高精度的电阻测量优势,可助力评估电阻,推动多领域的材料检测技术升级。

- NETSOL MRAM芯片在工业机械中的数据储存

- 高压开关柜里的光速杀手:弧光保护装置为何能成为最后防线?

- UPS电源供电方式详解:3大核心类型+工作原理,一看就懂

- 无需编程,三步即连——耐达讯自动化Profibus光纤链路模块重新定义配置效率

- 四探针测试:铜浆料的配方和工艺对电阻率的影响

- 卫星通信引爆增长神话:净利暴增超40倍!射频企业涌入押注

- PCB Gerber文件如何导出

- 笔记本用散热硅脂好还是变相偏好?该如何选择?

- 2026开放原子校源行师资培训暨全国开源鸿蒙技术应用开发寒假师资培训(湖南站)圆满落幕

- 奇异摩尔ODCC 2026超节点大会精彩回顾

- 6TOPS算力到底够不够做工业视觉?一篇讲清摄像头路数、模型选择与BL450实战

- NVIDIA Cosmos世界基础模型如何塑造机器人未来

- 贴片电阻选型关键参数解析

- 客户案例分享 | 光伏“追光神器”的神助攻:LP20系列工业连接器解析

- 2025年度深圳市集成电路产业总结大会暨深圳市半导体行业协会第八届第三次会员大会圆满举办

- 电力电子谐波研究与SiC模块在谐波治理中的革新价值